中國是世界公認的引領汽車電動化浪潮的核心市場,電動汽車的眾多核心技術也將由中國市場開創引領。2019年上海車展充分印證了這一點。一家名為“蜂巢能源”的動力電池新秀企業首次參展,其高速疊片方形鋰離子電池系列產品引發業界震動,引領動力鋰電池——電動汽車的“心臟”——升級進入一個全新的“疊時代”。

從3C到汽車 鋰電池在迭代中升級

從1972年首塊可充電鋰電池面世至今,鋰電池在原材料和生產工藝方面呈螺旋式進步。鋰電池從理想走進現實,實現了大規模產業化。

日本索尼公司是商用鋰電池1.0時代的締造者。其推出的卷繞工藝鋰電池廣泛應用于手機、相機、筆記本電腦等3C消費電子領域。今天看來,這種3C類鋰電池在安全、能量密度、循環壽命等方面仍然存在很多待改進的空間,而在當時索尼公司此舉已屬難能可貴。

進入二十一世紀,有人開始將這種卷繞電池應用到汽車上,鋰電池2.0時代就此開啟。此時的鋰電池比索尼當年的產品已經有了很大進步,但仍然采用傳統卷繞工藝,其本質只能算是3C鋰電池的改進版。

電動汽車平臺化 呼喚動力電池邁入3.0

2017年后,能源危機和環境危機的雙重壓力之下,歐洲各國紛紛發布燃油車禁售時間表,給主營燃油車的大眾、奔馳和福特們帶來了巨大壓力,他們不得不重新考慮加快發展電動汽車。而在中國,新能源汽車勢力在國家政策的支持下更如雨后春筍般蓬勃發展。

全行業重視之下,電動汽車由“油改電”迅速升級到標準平臺化。短短幾年時間,大眾、寶馬、奔馳和沃爾沃各自推出了MEB、FSAR、EVA和MEP電動車平臺。自主品牌領軍者長城也推出了電動車專用的ME平臺。純電動的標準平臺化趨勢對動力電池提出了標準化、大容量和大尺寸的直接需求,這不僅預示著未來方形電池將成為動力電池的主流,更對動力電池的工藝品質提出了全面升級的要求。

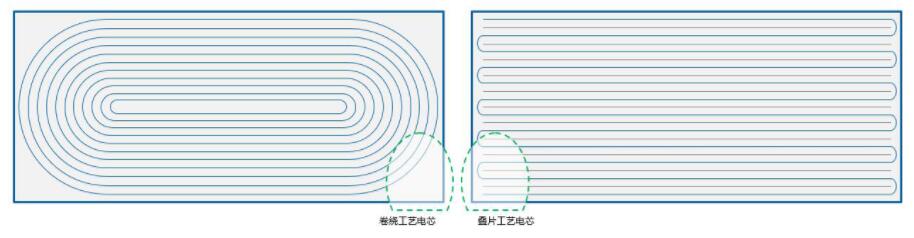

在此之前,方形動力電池生產工藝主要以卷繞為主。卷繞工藝非常成熟,成本也相對較低,但在電動車平臺化發展趨勢面前,卷繞工藝明顯開始力不從心。比如在電池能量密度提升方面,專家們嘗試用硅負極替代傳統的石墨負極。硅材料易膨脹,加之卷繞式極組容易出現最內圈極片斷裂問題,進而限制了硅材料的添加量,電池能量密度的提升有限,同時存在較大的安全隱患,影響電池使用壽命。

此時,方形電池采用疊片工藝開始顯露出巨大優勢。

蜂巢能源開辟鋰電“疊時代”

和卷繞工藝相比,疊片工藝具備天然的優勢。疊片式極組呈長方形,幾乎可以充滿方形殼體空間;而卷繞式極組呈橢圓形,必然造成殼體四角的空間浪費。另外,卷繞式極組長時間使用后容易扭曲,兩側圓弧處斷裂造成內部短路。未來方形電池做大做長,電池管理更加簡易高效,可以更好地適應電動汽車模塊化生產,這也是圓柱電池所不具備的優勢。

在產品性能方面,疊片工藝生產的方形電池優勢明顯:因為極組有更好的結構適應性,電池變形和膨脹的幾率大幅下降;邊緣結構更簡單,電池安全性更高;能量密度可以相應提高5%;循環壽命提升10%-20%;內阻更低,可以實現更高倍率放電;電池的規格更加靈活,一致性更佳。疊片工藝相比卷繞工藝,相當于激光焊接相比普通釬焊一樣,通過生產工藝的革命性升級,大幅度提升產品的性能。

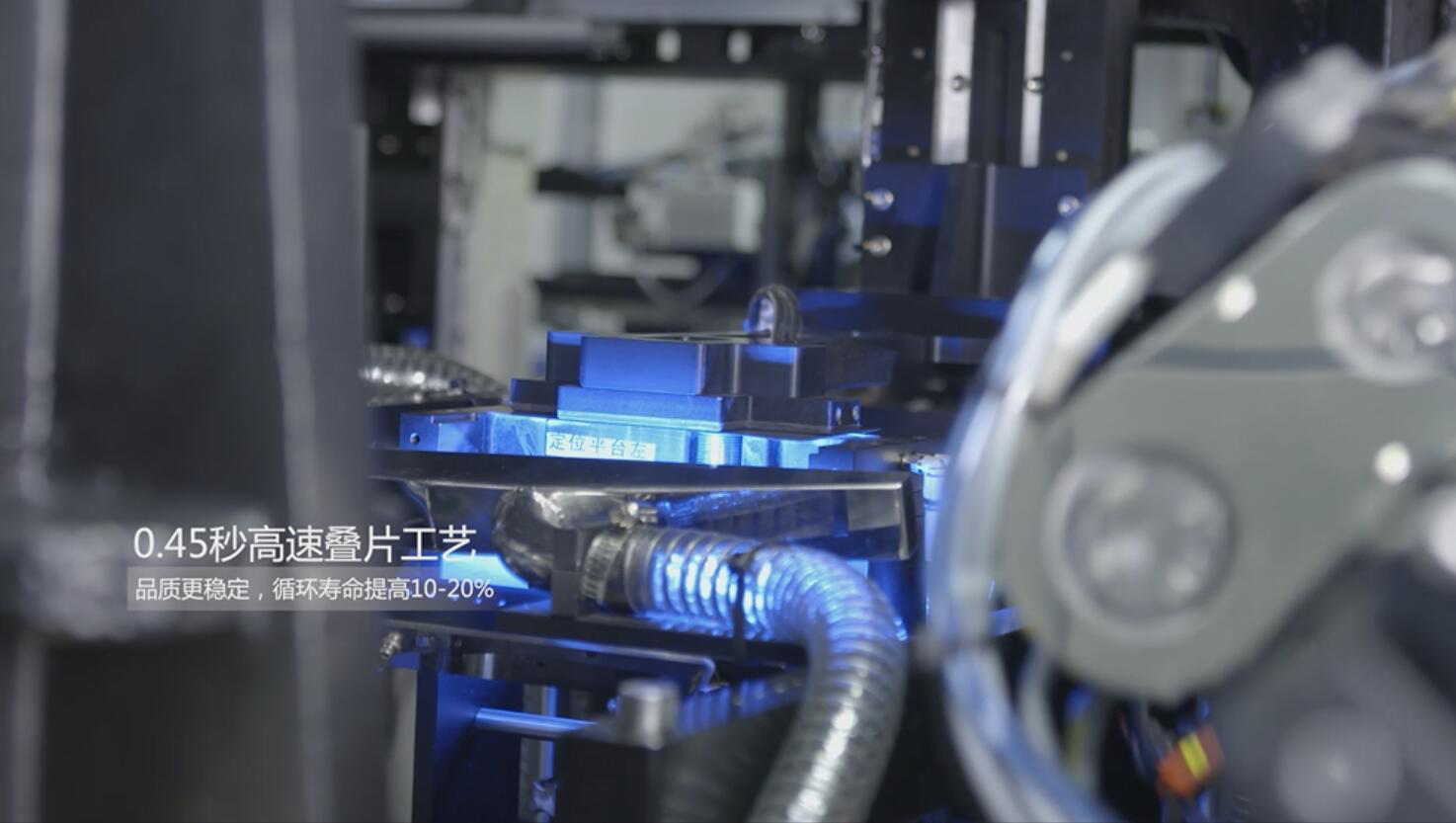

當然,疊片工藝也面臨很多需要克服的問題:工藝門檻更高,生產成本有所提升等,其中最大的難題是生產效率。日韓廠商曾經攻關疊片工藝,但是生產效率提升始終無法取得實質上的突破。

蜂巢能源在疊片工藝的技術突破,一舉改變目前動力電池的困境。它在世界范圍內首創了方形電池應用高速疊片工藝,并創造性地解決了疊片工藝一直難以突破的效率問題。傳統疊片工藝效率為每片約1秒,這個速度無法和卷繞工藝競爭。蜂巢能源一期工廠的疊片工藝效率已達到0.6秒;二期工廠的疊片效率將會提升至0.45秒,這個效率已經非常接近卷繞工藝;正在開發的三期工廠將突破性地達到0.25秒,實現后將超越卷繞工藝效率。蜂巢能源的高速疊片工藝還采用改進優化的熱覆合工藝,讓極片制成更加穩定,后期電芯界面穩定,性能保持更好。蜂巢能源正在與歐洲頂級車企深入合作,工廠按照世界一流標準建設,產線自動化率高達95%,大幅降低人工干預帶來的品質影響,全制程良率高達97%,為應用高速疊片工藝鋪平了道路。

疊片工藝靈活,易擴展,可以靈活設計疊片尺寸,生產不同規格和尺寸的電池,甚至可以推出超長電池和特種電池,充分滿足不同行業和客戶的需求。隨著蜂巢能源方形疊片電池的推出,動力電池邁入“疊時代”已經勢在必行。

電池網微信

電池網微信