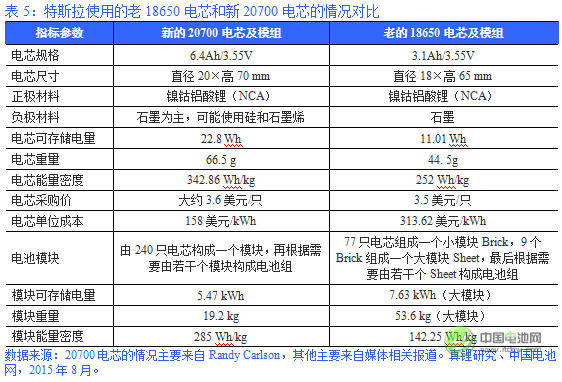

這種新一代電池就是Gigafactory工廠將要大規模量產的20700電芯。據外媒披露,這種新型號電芯的能量密度將增加36%,組成模塊后的重量也會較現有產品降低30%以上,更為重要的是,由于減少了很多電芯包裝裝置的鋼和鋁等材料(能量密度的提高也主要是這個原因),電芯的制造成本將降低一半。使用新型20700電芯后,模塊也減少了一個層級,這樣,電池組的控制也得到了很大程度提高。

真鋰研究和中國電池網的數據顯示,2014年鋰離子電池電芯市場均價約1500元/kWh,折合成美元大約245美元/kWh,其中以車載電池為代表的動力電池電芯約300美元/kWh,以手機電池為代表的小型鋰離子電池電芯不到200美元/kWh。真鋰研究預計到2020年鋰離子電池的能量密度會普遍提升30%以上,同時電芯均價會普遍下降1/3以上,降到160美元/kWh以下,其中車載電池電芯的均價會降到200美元/以下。

2、提升電池組能量密度

如圖6所示,提升電池組能量密度主要有兩個辦法,一是在不降低安全系數的情況下,使用輕質部材對電池組框架進行輕量化處理,二是提升電芯的能量密度。日產2013年初推出的改款Leaf產品,主要變化是采取了輕量化鋰離子電池架構,改進了動力總成布局,這使得Leaf EV的重量減輕了105kg(原來是1,545kg,現在減輕到1,440kg)。減輕重量的具體辦法是:①減輕電芯外殼重量(約減輕了20kg);②減少了用來固定電池模塊的螺釘的數量,并去掉了支架多余的壁厚;③減輕了電池模塊的外裝。后兩個辦法減輕了約85kg。這樣,Leaf電池組的能量密度就由之前的86Wh/kg提升到了92.9Wh/kg,車輛的續航里程也由之前的120km提升到了135km(指實際工況)。

根本辦法還是提升電芯的能量密度。這也同樣有兩種途徑,一是減輕電芯外包裝材料的重量,二是提升電池技術水平。上面已經提到,AESC是直接將Leaf用電芯外殼做輕量化處理,而松下是將電芯做大成20700型號,使得同樣電量情況下使用的電芯數量更少,從而減輕電芯外殼總重量,以提升能量密度。把電芯做大目前是多數企業采取的辦法。這兩種辦法殊途同歸。同樣,提升電芯能量密度的根本辦法還是要靠提升電池技術水平,現階段這主要是要依靠正極材料技術水平的提高來實現。幾乎所有電池企業都把工作重心放在這上面。通過電池技術進步提升能量密度的辦法主要有兩個:一是采用5V級正極材料提升電池的電壓,二是采用高容量正極材料提升電池的容量,二者結合當然是最佳。

還是以日產Leaf為例,將于今年晚些時候推出的2016款Leaf EV將會有S、SL和SV三個子款,其中入門版的S款將維持24kWh電池組的配置,而SL和SV則會將電池組可存儲電量增加到30kWh,同時電池組體積不變。這樣,車輛的續航里程將提升25%,以美國EPA數據看,續航里程將由目前的135km提升到169km。即將采用的30kWh電池組就是采用了新的電池技術,從相關資料來看,正極材料應該是由之前的“LMO+NCA”組合變成了“LNMO+NCA”組合。這個LNMO(鎳錳酸鋰)就是5V級正極材料。電芯的能量密度也因此由157Wh/kg提升到了200Wh/kg左右。

正極材料高容量化的技術開發,目前主要集中在兩種三元材料身上,分別是鎳鈷錳酸鋰(NCM)和鎳鈷鋁酸鋰(NCA),其中NCM的技術開發方向是高鎳化。目前動力電池用NCM材料主要使用的是NCM111、NCM532和NCM523這三種,三星SDI給寶馬等車企提供的電芯使用的是NCM622,有中國企業開發出了NCM701515,該技術下一步的發展就是NCM811,到了NCM811這個階段,NCM材料的容量就基本上和NCA一樣了。中國電池企業的動力電池技術開發目前大多集中在NCM方向;致力于NCA電池技術開發的還不多,真鋰研究目前僅知天津力神已經開發出了NCA電池,NCA材料技術的開發企業主要有貝特瑞、天驕科技等。

還有一種電池技術值得高度關注,就是全固態鋰離子電池技術。使用固態電解質的、能量密度可輕松達到300Wh/kg的全固態鋰離子電池技術開發也越來越清晰地看到了量產的曙光。豐田已經試制出了2Ah的全固態鋰離子電池產品,裝配在其微型電動汽車上收集實證試驗數據。豐田計劃2020年之前將全固態鋰離子電池技術投入商業化應用。通用汽車參與投資的美國Sakti3也已掌握了相關技術,目前正在設計開發以最小的設備投資實現最大生產效率的全固態鋰離子電池生產線(以現有方式制造的話,生產效率會非常低下,從而導致成本會高得離譜,必須要開發一種全新的生產方式)。

從媒體的相關報道來看,Sakti3希望在2017年或2018年前后上市銷售其全固態鋰離子電池產品,至于其產品單位kWh價格,可能會比現有的鋰離子電池還要低。如果是這樣,那鋰離子電池技術就即將迎來一場革命。也有人認為,現有的液態鋰離子電池從上世紀70年代開始相關理念和實證試驗就在齊頭并進推進,但真正開始商業化應用是在90年代。全固態鋰離子電池大致是從2010年前后開始廣受關注的,相對應,其商業化應用也可能得到2030年前后。但在我們看來,技術的發展自進入21世紀以來一直呈現出加速度發展狀態,這從IT技術的巨大進步就可見一斑。只要制造固態電池所需材料的資源不是如白金(燃料電池催化劑的核心用材)般那么稀缺和昂貴,其他都不是問題。

綜合來看,鋰離子電池及其相關材料產業已經進入到了技術制勝的發展階段。技術制勝的根本在于新材料技術的開發和應用。

3、模塊化和標準化

IT技術的飛躍發展得益于電腦的快速普及,而對于電腦快速普及起至關重要作用的就是電腦部件和各種接口的標準化,因此,假如有一天電動汽車及車載電池也能實現模塊化和標準化,不難想象,這肯定會推動電動汽車制造成本快速下降,從而使電動汽車迅速普及。從汽車制造來看,跨國車企們于20世紀90年代興起的平臺化戰略極大降低了汽車的制造成本,為汽車快速普及做出了巨大貢獻。目前,汽車平臺化戰略已經發展到了平臺精益化和模塊化階段。相對應,電動汽車的制造也要求在精益化的基礎上對平臺構建進行模塊化構建。簡而言之,就是在平臺內盡可能實現更多的模塊共享。模塊化平臺將有效減少汽車部件的生產成本與固定投資,縮短工程時間,并支持更多車型。顯然,全新的模塊化平臺,將進一步降低電動汽車研發周期和制造成本。

與模塊化發展戰略緊密配套的是標準化工作的推進。以大眾集團2012年推出的MQB模塊化平臺為例,該平臺是MQB發展的第三階段。第一階段的MQB只能在同等級車型中應用,第二階段則可以跨等級地在中型車和小型車上同時應用,現在這個MQB模塊化平臺則進一步實現了車輛的標準化和定制化。

MQB模塊化平臺從最初開發就把變化作為設計的前提,盡可能減少零部件種類。采用MQB同一模塊平臺的車型,能夠共享相同規格的發動機、變速器及空調等總成,零部件通用化比例可達60%;另一個特征是能夠適應未來動力傳動系統的多樣化。車身的設計考慮了支持多種動力傳動系統,使同一車身構造可以搭載多種動力傳動系統(渦輪增壓汽油機、高壓共軌柴油增壓發動機、天然氣發動機、乙醇燃料發動機、雙燃料發動機、插電混動系統、純電動系統等都支持);此外,MQB模塊化平臺還導入了眾多輕量化技術和電子新技術,引入了發動機模塊化概念和電池模塊化概念。

微信二維碼

微信二維碼