在新能源汽車產業的快速發展中,電池技術的創新是推動行業進步的關鍵力量。近年來,一種全新的電池結構設計——全系CTC(Cell to Chassis,即電芯到底盤)結構,正逐漸成為行業內的焦點。這種設計不僅優化了電池系統的布局與性能,更在安全性、熱管理以及結構強度等方面實現了顯著的提升。本文將深入探討全系CTC結構的三大核心優勢:“熱電分離”結構設計、熱失控無起火無爆炸無熱擴散特性以及CTC設計兼具的結構強度與高成組效率。

一、“熱電分離”結構設計:安全與效率的雙重保障

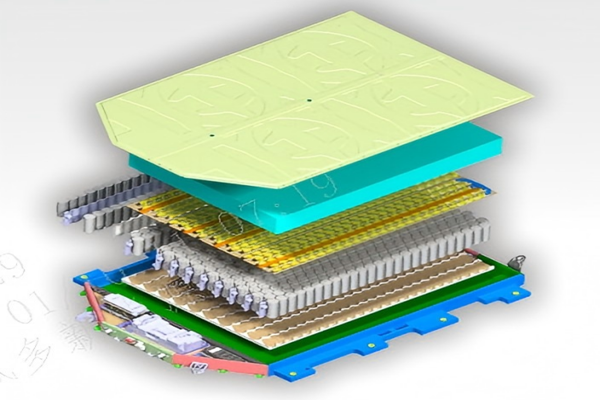

在全系CTC結構中,“熱電分離”是一項至關重要的設計理念。通過將高壓連接巧妙地設置在電池頂部,而防爆裝置則部署在電池底部,這種布局有效避免了電流與熱量的直接交互,從而降低了潛在的安全風險。更為先進的是,電池周圍采用了先進的發泡結構膠進行熱隔離,這一創新不僅增強了電池系統的熱管理能力,還確保了電池單元之間的有效隔熱,使得整個系統在復雜工況下仍能保持穩定運行。這種設計不僅提升了電池的安全性,也為車輛的高效運行提供了堅實的保障。

二、熱失控無起火無爆炸無熱擴散:重塑電池安全標準

面對電池熱失控這一行業難題,全系CTC結構展現出了卓越的安全性能。一旦電池發生熱失控,系統能夠迅速啟動雙向泄壓機制,有效阻止火勢的蔓延和爆炸的發生。同時,高溫煙氣將被引導至特定的排煙通道中排出箱體,避免了熱量的無序擴散,從而確保了周邊電池單元的安全。這一設計不僅提升了電池系統的整體安全性,也為乘客和車輛的安全提供了更加可靠的保障,重新定義了新能源汽車的電池安全標準。

三、CTC設計:結構強度與高成組效率的完美融合

在全系CTC結構中,通過將發泡結構膠填充在電池單元之間的縫隙中,不僅實現了對電池系統的結構補強,還極大地簡化了系統的整體結構。這種設計不僅減輕了電池包的重量,提高了車輛的續航能力,還使得電池單元之間的連接更加緊密,從而提升了電池的成組效率。這意味著在相同的空間內,可以容納更多的電池單元,進一步提升了電池的能量密度和整車的性能表現。同時,這種結構強化設計也確保了電池系統在復雜路況和極端環境下的穩定性和耐久性。

綜上所述,全系CTC結構以其獨特的“熱電分離”設計、卓越的熱失控管理能力和高效的結構強度與高成組效率,正在引領新能源汽車電池技術的革新潮流。隨著技術的不斷成熟和應用的日益廣泛,有理由相信,全系CTC結構將成為未來新能源汽車領域的重要發展方向,為推動全球能源轉型和可持續發展貢獻力量。

電池網微信

電池網微信